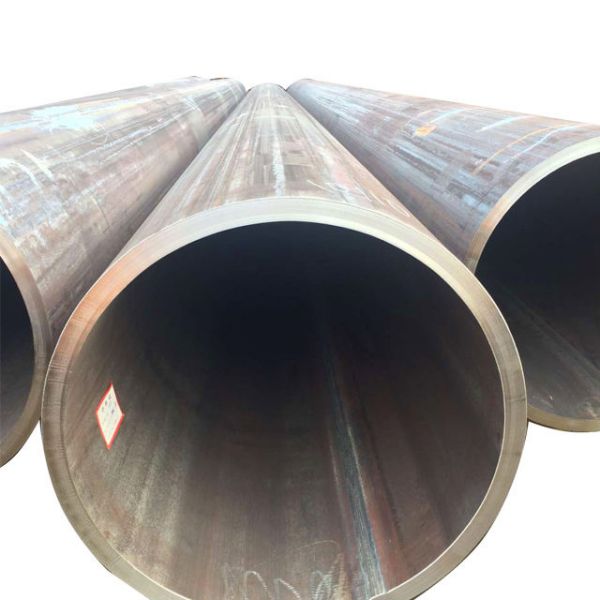

Der Herstellungsprozess von LSAW-Stahlrohren mit großem Durchmesser wird in den folgenden Schritten erläutert:

1. Plattensonde: Diese wird für die Herstellung der LSAW-Verbindungen mit großem Durchmesser verwendet, direkt nachdem sie in die Produktionslinie gelangt ist, was der ersten Ultraschallprüfung der gesamten Platine entspricht.

2. Fräsen: Die zum Fräsen verwendete Maschine führt diesen Vorgang durch eine zweischneidige Fräsplatte aus, um den Anforderungen an die Plattenbreite und die zur Form und zum Grad parallelen Seiten zu entsprechen.

3. Vorgekrümmte Seite: Diese Seite wird durch den Einsatz einer Vorbiegemaschine an der vorgebogenen Plattenkante erreicht.Die Plattenkante muss die Krümmungsanforderungen erfüllen.

4. Formen: Nach dem Vorbiegeschritt wird der gestanzte Stahl in der ersten Hälfte der JCO-Formmaschine in eine „J“-Form gepresst, während er auf der anderen Hälfte derselben Stahlplatte gebogen und gepresst wird in eine „C“-Form, dann bildet die endgültige Öffnung eine „O“-Form.

5. Vorschweißen: Dies dient dazu, einem geschweißten Stahlrohr nach der Formung eine gerade Naht zu verleihen und dann die Gasschweißnaht (MAG) zum kontinuierlichen Schweißen zu verwenden.

6. Innenschweißung: Dies erfolgt mit einem Tandem-Mehrdraht-Unterpulverschweißen (ca. vier Drähte) am inneren Teil des gerade nahtgeschweißten Stahlrohrs.

7. Außenschweißung: Bei der Außenschweißung handelt es sich um das Tandem-Mehrdraht-Unterpulverschweißen am äußeren Teil des LSAW-Stahlrohrschweißens.

8. Ultraschallprüfung: Außen- und Innenseite des geraden nahtgeschweißten Stahlrohrs und beide Seiten des Grundmaterials werden mit 100 %-Prüfung verschweißt.

9. Röntgeninspektion: Die industrielle Röntgeninspektion von Fernsehgeräten wird innen und außen mithilfe eines Bildverarbeitungssystems durchgeführt, um sicherzustellen, dass die Erkennungsempfindlichkeit gewährleistet ist.

10. Erweiterung: Dies dient zum Erreichen des Unterpulverschweißens und des Lochdurchmessers von Stahlrohren mit gerader Nahtlänge, um die Größengenauigkeit des Stahlrohrs und die Spannungsverteilung im Stahlrohr zu verbessern.

11. Hydrauliktest: Dieser wird auf der hydraulischen Testmaschine für Stahl nach dem Wurzelexpansion-Test durchgeführt, um sicherzustellen, dass das Stahlrohr die Standardanforderungen erfüllt, wobei die Maschine über automatische Aufzeichnungs- und Speicherfunktionen verfügt.

12. Anfasen: Hierbei handelt es sich um die Inspektion, die am Ende des gesamten Prozesses am Stahlrohr durchgeführt wird.